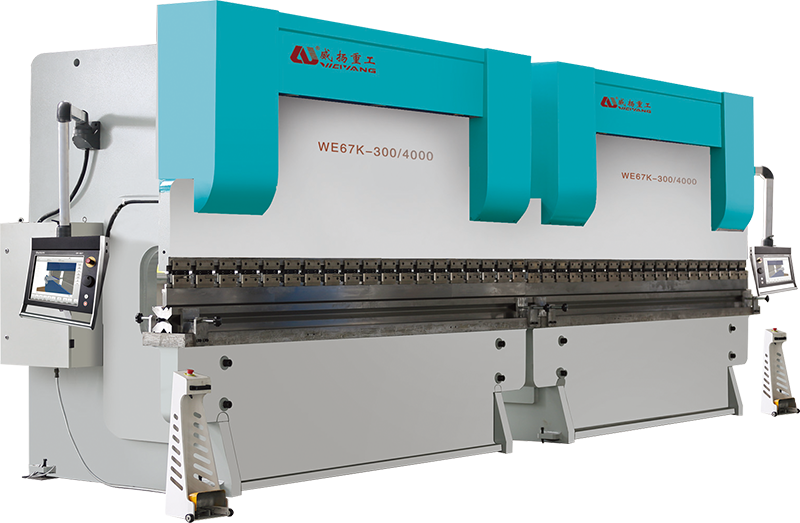

Bagaimanakah sistem kawalan mesin lenturan elektrik tulen berfungsi untuk membolehkan kawalan yang tepat ke atas sudut lentur, kelajuan, dan daya?

Pengawal Logik yang boleh diprogramkan (PLC) adalah komponen pusat yang memacu operasi Mesin lentur elektrik tulen . Bertindak sebagai "otak" sistem, PLC bertanggungjawab untuk memproses input dari pelbagai sensor, pengekod, dan antara muka pengendali. Ia menghantar isyarat untuk mengawal penggerak dan motor mesin berdasarkan tetapan yang diprogramkan, memastikan operasi lenturan mengikuti arahan yang tepat. PLC menguruskan parameter lenturan utama seperti sudut, kelajuan, dan daya, terus membuat penyesuaian seperti yang diperlukan untuk mengekalkan output yang dikehendaki. PLC lanjutan yang digunakan dalam sistem kawalan boleh mengendalikan pelarasan masa nyata dan urutan kompleks, memastikan ketepatan yang tinggi semasa proses lenturan. Di samping itu, keupayaan pengaturcaraan pintar membolehkan PLC menyesuaikan operasi lentur berdasarkan maklum balas, memberikan kelonggaran dan kebolehsuaian yang lebih besar kepada jenis atau ketebalan bahan yang berbeza.

Penyepaduan motor servo dengan pemacu servo memberikan ketepatan yang tidak dapat ditandingi dalam kedudukan, kawalan kelajuan, dan peraturan tork dalam mesin lentur elektrik tulen. Motor Servo dilengkapi dengan pengekod resolusi tinggi yang sentiasa memantau kedudukan paksi mesin. Motor ini sangat responsif dan boleh menyesuaikan kelajuan dan arah mereka dengan serta -merta, berdasarkan arahan dari PLC. Ini membolehkan mesin dengan tepat mengawal sudut lenturan dan memaksa dalam masa nyata. Tidak seperti sistem tradisional yang bergantung kepada hubungan mekanikal atau tekanan hidraulik, mesin yang didorong servo menawarkan pelarasan yang lancar dan tepat, meningkatkan kualiti dan kelajuan operasi lenturan. Gabungan motor servo dan pemacu servo juga memastikan bahawa sistem beroperasi dengan memakai mekanikal yang minimum dan mempunyai keperluan penyelenggaraan yang rendah, memberikan kebolehpercayaan jangka panjang.

Ciri utama sistem kawalan mesin lentur elektrik tulen adalah mekanisme maklum balas gelung tertutup, yang memastikan bahawa mesin beroperasi dalam parameter yang ditetapkan sepanjang kitaran lenturan. Dalam sistem ini, mesin menggunakan pelbagai sensor, seperti sensor kedudukan, sensor daya, dan sel beban, untuk memberikan maklum balas masa nyata mengenai operasi mesin. Sensor kedudukan menjejaki sudut tepat bahagian bergerak mesin, memastikan sudut lenturan yang dikehendaki dicapai. Sensor daya memantau beban yang digunakan semasa proses lenturan, memastikan bahawa daya yang digunakan tidak melebihi kapasiti bahan. Maklum balas yang berterusan ini membolehkan PLC membuat pelarasan segera kepada kelajuan atau daya motor, memastikan prestasi lenturan yang optimum dan mencegah kerosakan bahan. Dalam aplikasi ketepatan tinggi, sistem gelung tertutup ini penting untuk memastikan setiap bengkok, tanpa mengira kerumitan, mematuhi spesifikasi yang tepat.

Antara muka mesin manusia (HMI) berfungsi sebagai antara muka pengendali utama, yang membolehkan pengguna memasukkan parameter seperti sudut lenturan, kelajuan lentur, dan daya. HMI membolehkan pengendali memantau data masa nyata seperti kedudukan mesin, kelajuan, dan daya, yang diwakili secara visual pada paparan skrin sentuh atau antara muka grafik. Ini memudahkan tugas menyesuaikan tetapan mesin dan memberikan pengendali kawalan penuh ke atas proses lenturan. Dalam sistem moden, HMI sering dilengkapi dengan skrin pelbagai sentuhan dan grafik lanjutan, yang membolehkan kawalan intuitif dan kemudahan penggunaan. HMI juga menyediakan maklumat diagnostik dan penyelenggaraan, yang membolehkan penyelesaian masalah cepat dan meminimumkan downtime. Di samping itu, program tersuai boleh disimpan di HMI, yang membolehkan pengendali beralih antara operasi lentur yang berbeza dengan cepat dan cekap.