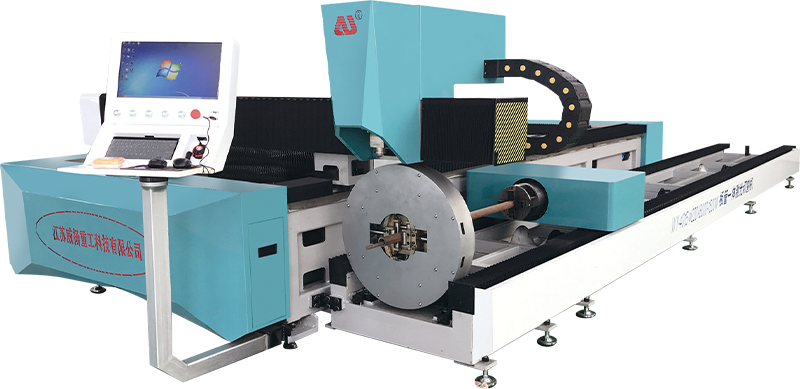

Apakah batasan mesin pemotong laser platform tunggal dari segi memotong bentuk kompleks atau aplikasi ketepatan tinggi?

Kapasiti pemotongan a Mesin pemotong laser platform tunggal bergantung kepada ketebalan bahan yang diproses. Sebagai contoh, bahan-bahan yang lebih nipis seperti logam lembaran atau plastik boleh dipotong dengan mudah dan cekap, membolehkan tepi yang tepat dan operasi berkelajuan tinggi. Walau bagaimanapun, apabila berurusan dengan bahan -bahan yang lebih tebal seperti keluli tolok berat atau aluminium tebal, proses pemotongan laser mungkin melambatkan, dan kualiti potong dapat menderita. Fokus kuasa dan rasuk laser mungkin perlu diselaraskan, yang boleh menyebabkan peningkatan masa pemotongan, ketidaksempurnaan kelebihan, dan gangguan yang berpotensi. Dalam aplikasi ketepatan tinggi, bahan yang lebih tebal mungkin memerlukan pas tambahan atau lebih banyak sistem canggih dengan laser kuasa yang lebih tinggi, yang membawa kepada kos pemprosesan yang lebih tinggi dan lebih lama.

Walaupun mesin pemotong laser dikenali dengan ketepatan mereka, keupayaan untuk memotong reka bentuk yang sangat rumit atau bentuk kompleks bukan tanpa batasan. Sudut dalaman yang tajam, radii kecil, dan geometri bertindih mungkin tidak diproses dengan cekap pada mesin pemotong laser platform tunggal. Apabila rasuk laser bergerak di sekitar sudut yang ketat atau lengkung yang rumit, terdapat kecenderungan untuk lebar kerf untuk berkembang, yang boleh menyebabkan ketidaksempurnaan seperti overcuts atau penyelewengan di tepi. Jenis cabaran ini boleh mengakibatkan kehilangan toleransi atau misalignment dalam pemotongan yang sangat terperinci. Mesin pemotongan laser pelbagai paksi lebih sesuai untuk aplikasi sedemikian, kerana ia boleh menyesuaikan sudut dan kedudukan kepala laser, membolehkan pengeluaran geometri yang lebih kompleks, pelbagai dimensi dengan ketepatan yang lebih tinggi.

Reka bentuk platform tunggal biasanya dioptimumkan untuk pemotongan 2D. Apabila berurusan dengan pemotongan 3D atau geometri bahagian yang lebih kompleks, reka bentuk ini menjadi kurang berkesan. Proses pemotongan mungkin tidak mengekalkan tahap ketepatan yang sama di semua titik bahan, terutamanya apabila ketebalan bahan berbeza-beza atau apabila terdapat keperluan untuk pemotongan pelbagai arah. Ini boleh mengakibatkan misalignment atau kedalaman pemotongan yang tidak konsisten, yang sangat bermasalah untuk aplikasi yang memerlukan bentuk 3D yang tepat. Sebagai contoh, dalam industri seperti aeroangkasa atau automotif, di mana bahagian-bahagian perlu dibentuk dengan ketepatan yang tinggi dalam ruang tiga dimensi, mesin pelbagai paksi lebih biasa digunakan untuk mencapai ketepatan yang dikehendaki dalam geometri 3D kompleks.

Zon yang terkena haba (HAZ) tidak dapat dielakkan apabila menggunakan pemotongan laser, kerana proses melibatkan penggunaan haba yang sengit untuk bahan tersebut. Apabila memotong bahan tebal, laser boleh menyebabkan kawasan sekitarnya mengalami perubahan terma, yang membawa kepada perubahan bahan atau perubahan warna di tepi. Dalam aplikasi ketepatan tinggi di mana kualiti permukaan adalah kritikal, herotan ini dapat menjejaskan integriti produk akhir. Sebagai contoh, logam nipis boleh meledingkan sedikit di bawah haba, mengakibatkan kualiti kelebihan yang lemah. Di bahagian yang kompleks, gangguan ini juga boleh mengubah bentuknya, menjadikan produk akhir tidak sesuai untuk aplikasi ketepatan seperti elektronik atau peranti perubatan, di mana kesan terma minimum diperlukan. Kaedah untuk mengurangkan kesan ini, seperti mekanisme pemotongan atau penyejukan yang dibantu gas, tidak selalu mencukupi untuk menghapuskan HAZ dalam semua bahan.

Pemotongan ketepatan tinggi memerlukan keseimbangan antara kelajuan dan ketepatan pemotongan. Apabila mesin pemotong laser platform tunggal ditugaskan dengan memotong bentuk kompleks atau ciri -ciri terperinci, kelajuan sering perlu dikurangkan untuk memastikan ketepatan yang lebih besar. Kelajuan pemotongan yang lebih perlahan membolehkan pemotongan yang lebih halus, lebih terkawal tetapi dengan mengorbankan keseluruhannya. Dalam aplikasi di mana kelajuan dan kelantangan sama pentingnya sebagai ketepatan, throughput mesin boleh dikompromikan apabila memproses reka bentuk yang rumit atau sangat terperinci. Untuk pengeluaran volum tinggi, kelajuan pemotongan yang lebih perlahan yang dikaitkan dengan aplikasi yang kompleks boleh menjadi kesesakan yang ketara, menjadikannya kurang efisien untuk operasi berskala besar.